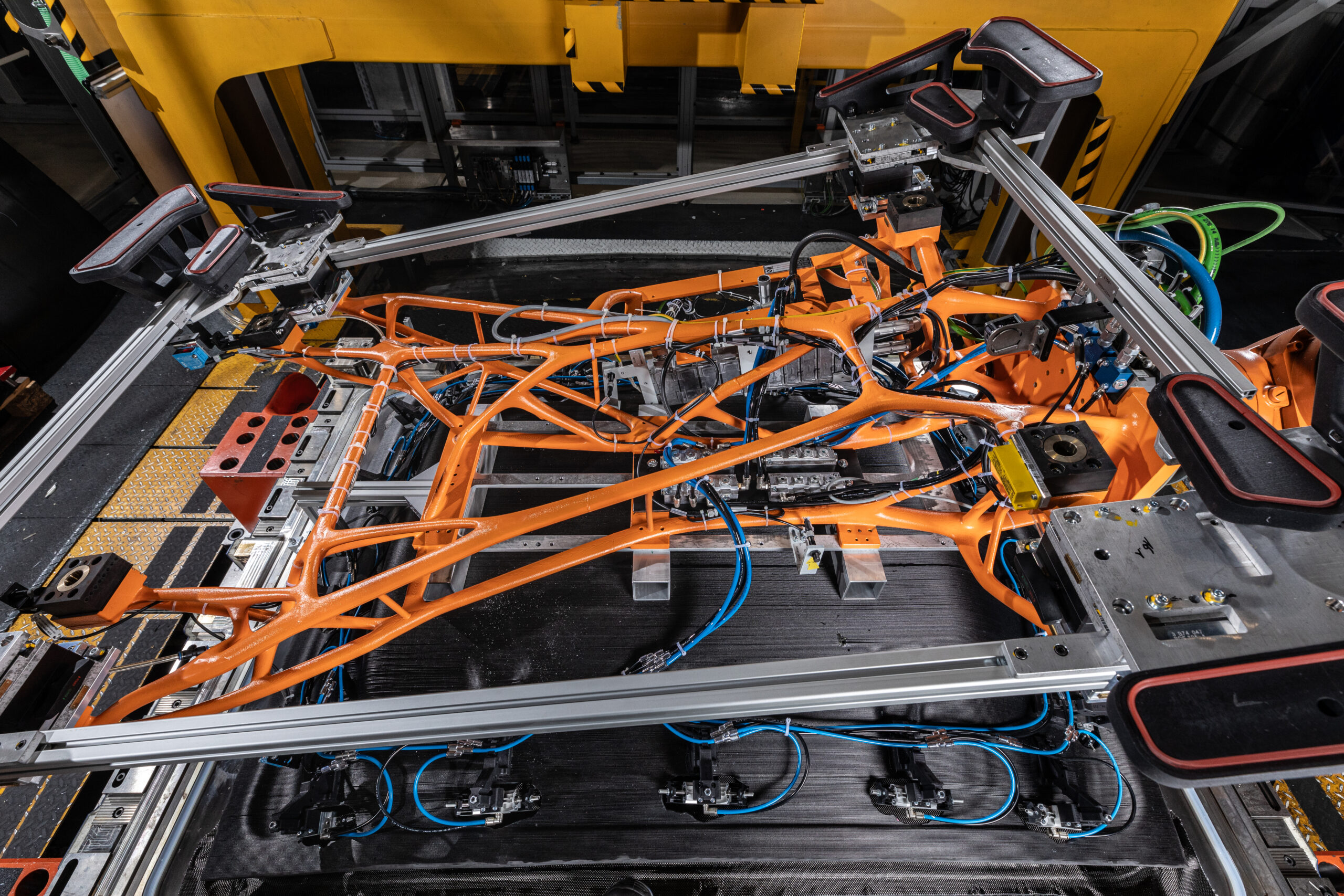

دستگیره چاپ سه بعدی پلیمری برای جابجایی درها.

دستگیره های ربات پرینت سه بعدی BMW، CO2 را کاهش می دهد و کارایی را بهبود می بخشد – 3DPrint.com

داستان زم، اتفاق میافتد که غول خودروسازی شروع به بازسازی کارخانه خود در مونیخ میکند، جایی که ما قبلاً پیشبینی میکردیم که از AM در سراسر جهان استفاده شود. از بسیاری جهات، BMW در حال تحقق بسیاری از چشم اندازهایی است که علاقه مندان به AM برای سال ها داشته اند – نه فقط پرینت سه بعدی قطعات انتهایی وسایل نقلیه خود، بلکه اجرای این فناوری در کل عملیات تولیدی خود. به ،ه خود، نه تنها خودروهایی که تولید می کند کارآمدتر خواهند بود، بلکه ساخت آنها نیز کارآمدتر خواهد بود. همه چیز جالب تر می شود زیرا BMW شروع به استفاده از AM در سراسر کارخانه می کند، جایی که ممکن است فرصت های هیجان انگیزتری برای بهبود بهره وری انرژی کلی تأسیسات وجود داشته باشد – مدلی که می تواند به سایر صنایع نیز منتقل شود.

کفگیر ساخته شده با چاپ سه بعدی و ریخته گری شن و ماسه.